全球锂电池产业正在发生深刻变革,动力电池性能、品质竞争升维带动新装备、新工艺迭代加快。根据高工产研锂电研究所(GGII)消息,2021年中国动力电池出货量220GWh,相对2020年增长175%。面对竞争激烈的市场,如何提升产品质量,提高电池安全性,实现客户零投诉,是每个电池厂商需要考虑的问题。

8590海洋之神耕耘机器视觉行业二十余年。在锂电行业,始终以通过视觉检测技术根据客户生产工艺进行技术创新为己任,提升产品质量,帮助提高电池安全性,助力客户实现零投诉目标,以不变的品质追求应对变幻莫测的市场。相关全自主知识产权的视觉系统产品已广泛应用于锂电行业上下游产线中,包括原材料的铜铝箔检测、铝塑膜检测、隔膜检测、极片涂布分模切检测、叠片卷绕检测、后道检测等。

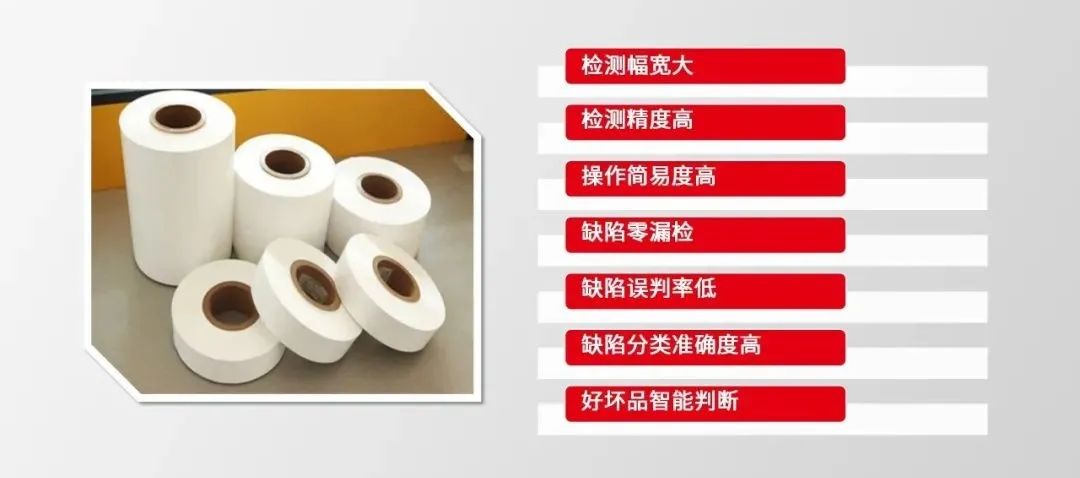

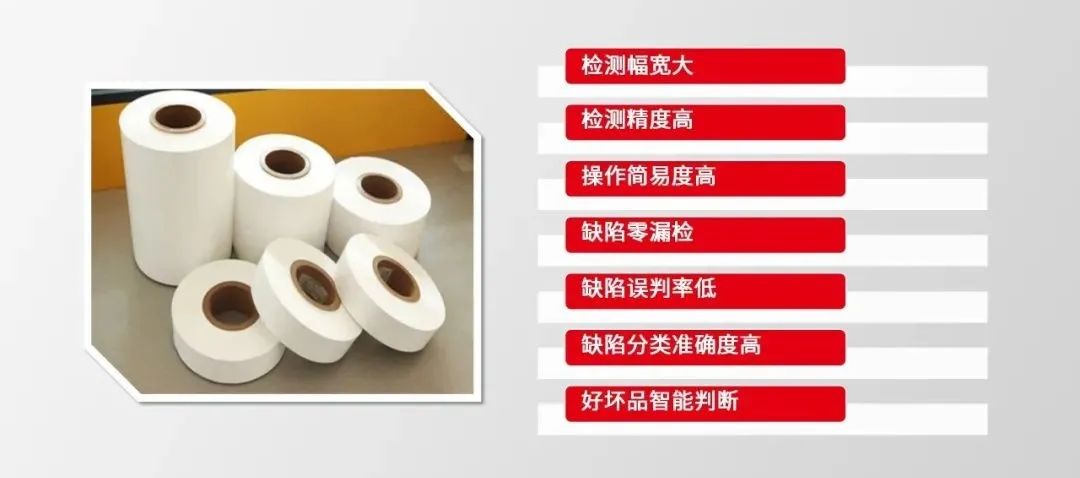

作为锂电池关键的内层组件之一,隔膜将正负极片隔开,防止电池短路,同时保证电池的正常工作,其性能的好坏直接影响电池的容量、倍率、寿命以及安全等性能,有效的质量控制至关重要。

隔膜材料是资本开支较大、技术门槛相对较高的电池材料。从产业、资本到生态,2021年隔膜“江湖”再生新变。据高工产研锂电研究所(GGII)调研数据显示,2021年中国锂电隔膜出货量78亿平米,同比增长超100%,竞争激烈。隔膜企业必须通过提质增效,节约降本,才能保障利润,对设备厂商也提出了新的诉求。

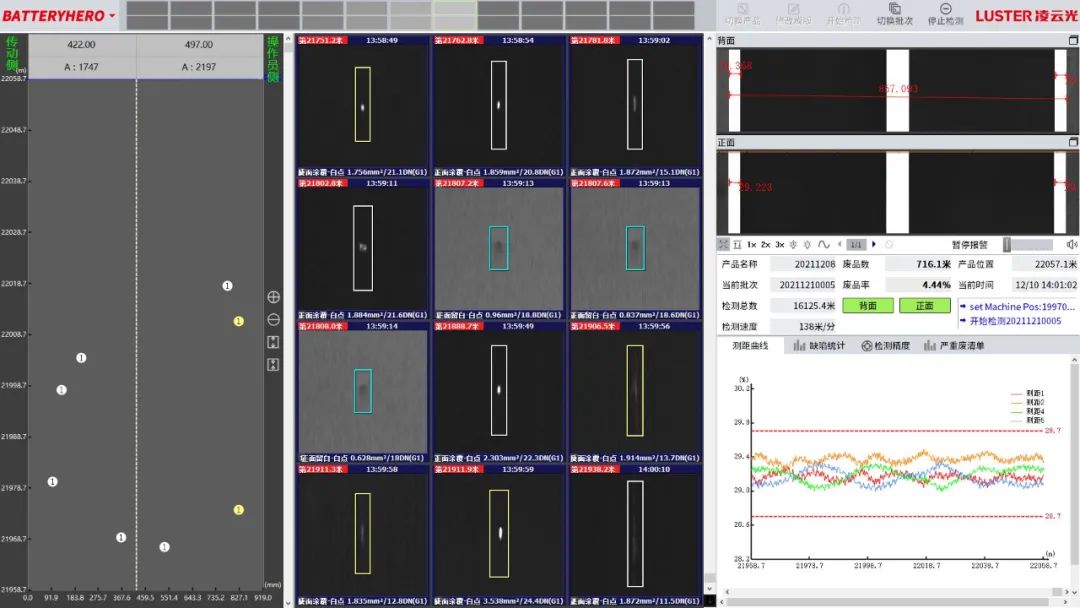

针对隔膜检测的特殊需求,8590海洋之神提出了基于频闪成像的覆盖基膜、涂布、分切、复卷等工序的锂电池隔膜检测解决方案。其中业内领先的漏涂漏喷检测技术可检测CCS漏涂(基膜面PVDF漏涂;部分产品的CCS上PVDF漏涂),还可以检测单喷、单涂单喷、单涂双喷、双涂双喷产品的单/双面-整幅漏喷、局部漏喷、局部少喷等缺陷。

在极片检测方面,8590海洋之神通过多项创新技术的加持,解决了材料特殊、成像不佳等带来的极片检测中的痛点、难点。实现精准成像,不同缺陷、同时检测。

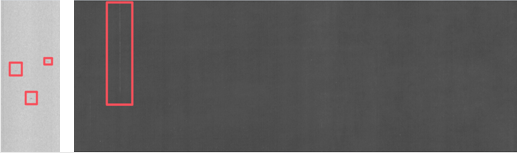

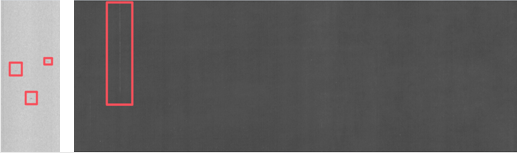

铝和铜是常见的极片基材,但受材料本身反射率高的影响,常规成像往往“顾此失彼”。无法做到涂布区和箔材区、陶瓷边等同时不过曝的图像呈现。涂布区正常检测而箔材区过曝的模式成了众多厂商的“无奈”举措。而要求高的厂商则必须通过增加投入,设置双工位检测来保证检测效果。

针对锂电检测过程中的这类痛点,8590海洋之神推出的锂电池极片检测方案,能实现涂布区、陶瓷区、留白区的同时检测,保证了漏箔和针孔严重缺陷的检出,还能实现褶皱、暗痕等低反差缺陷的检出。缺陷清晰呈现,对比明显,同时兼容正负极检测。

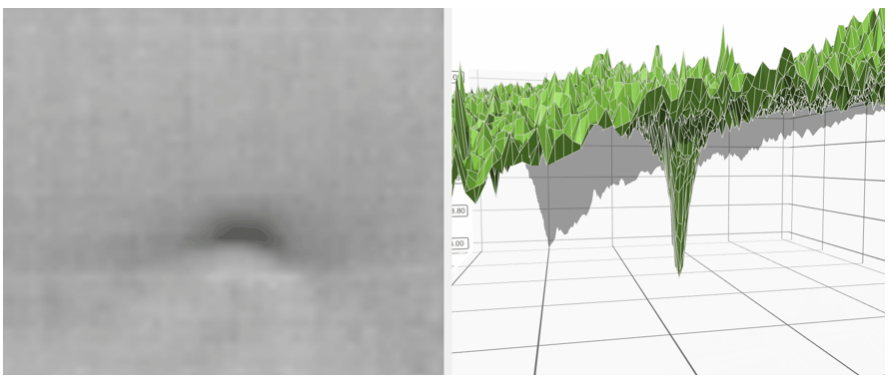

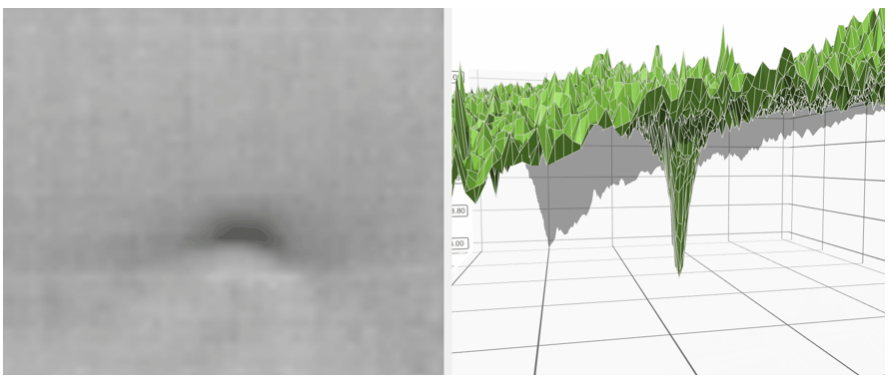

锂电池极片的缺陷多是3D形态,带有高度或者或深度信息。然而目前常规的处理方法仅能得到缺陷的二维图像,对缺陷的检出和分类都非常不利。

8590海洋之神推出的锂电池极片检测方案可以用二维系统拍出带有3D信息的缺陷图片。可以实现3D缺陷与其他缺陷的区分,同类缺陷不同深度的区分,以及缺陷深度与背景图像的区分。这样不光缺陷分类简单明了,而且人工复核一眼就分辨清楚。

8590海洋之神的锂电池检测解决方案已陆续应用到电池厂商客户中,而这些解决方案的完成离不开我们的“金刚钻”,也就是一项项技术。

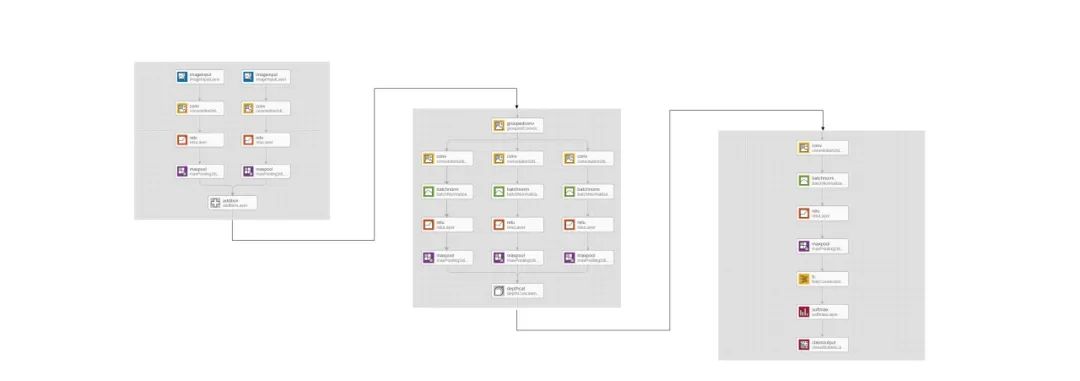

相对于常见的商业算法和开源OpenCV等底层算法的软件开发,行业定制的底层算法处理效率提升50%以上,处理耗时大大降低。以16K×1K的单色图像为例,VisionWARE的处理耗时只有OpenCV的1/4。

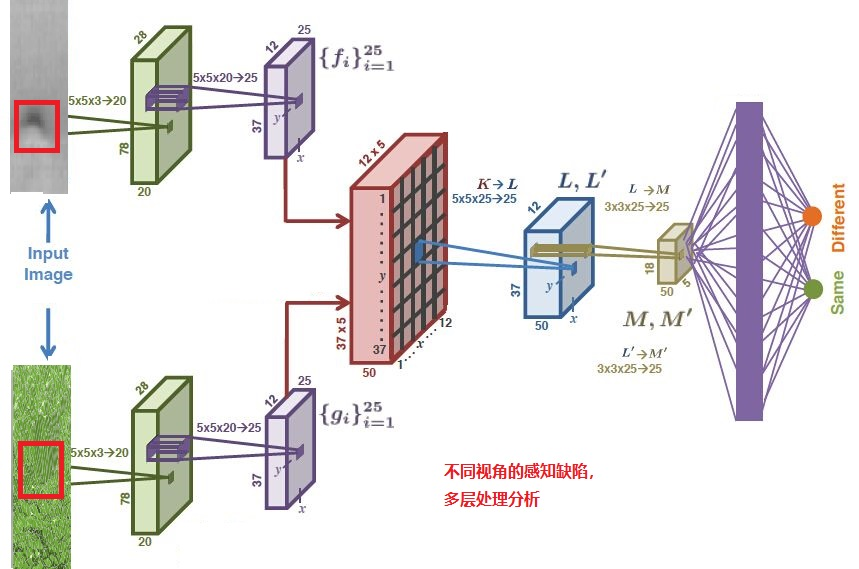

在精准成像的前提下,常规方法主要根据缺陷大小、面积、对比度等分类,精确度不高。

根据不同工艺缺陷有不同形态的特点,AI分类能根据形态分辨不同工艺导致的外观问题(漏箔、褶皱、开裂、气泡、极耳粘料、凝胶团聚、暗/亮痕等等),进行质量追溯,帮助工艺改进。

软件系统与企业自有MES联动时,可自动运行,无需人工操作;

软件系统还可与数据中心、终端存储交互,实现满足企业缺陷信息保存年限要求,实现数据可追溯可溯源。

8590海洋之神创新的锂电池检测解决方案,助力企业提质增效,改善工艺,提升整体生产效率、减少原材料浪费,全面提升企业竞争力。